助力传统工业转型——数字孪生

相信各位在点开这篇文章之前,部分同学听过“数字孪生”这个词汇.“数字孪生”到底是什么,对于设计来说:这种概念怎么落地,并且更好的为业务服务?这是我今天要讲的主题;

一、数字孪生的起源:

经查资料得出:数字孪生(Digital Twin)的概念最早由密歇根大学Michael Grieves教授于2002年提出,简单地说是指利用数字技术模拟、仿真物理对象在现实世界中的行为,而追溯到在2011年3月,明确提出“数字孪生”概念的是美国空军研究实验室(AFRL,Air Force Research Laboratory),紧随其后,工业企业以及互联网相关企业开始采用数字孪生体这个概念.

它在百度的解释是:充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

Digital Twin是一种超越现实的概念,可以被视为一个或多个重要的、彼此依赖的装备系统的数字映射系统。

工业生产流程数字化趋势日益明显,阿里云工业大脑实现远程设备在线化,全局数据可视化,利用数据与智能帮众多企业从运营和战略层面推动实际价值的创造。

所以在设计上,做为设计师,我们是如何落地工业数字孪生能力的呢?在这里我们就不大谈概念了,直接给大家展示我们的核心价值吧!

二、工业数字孪生全景架构简述:

工业行业的痛点:

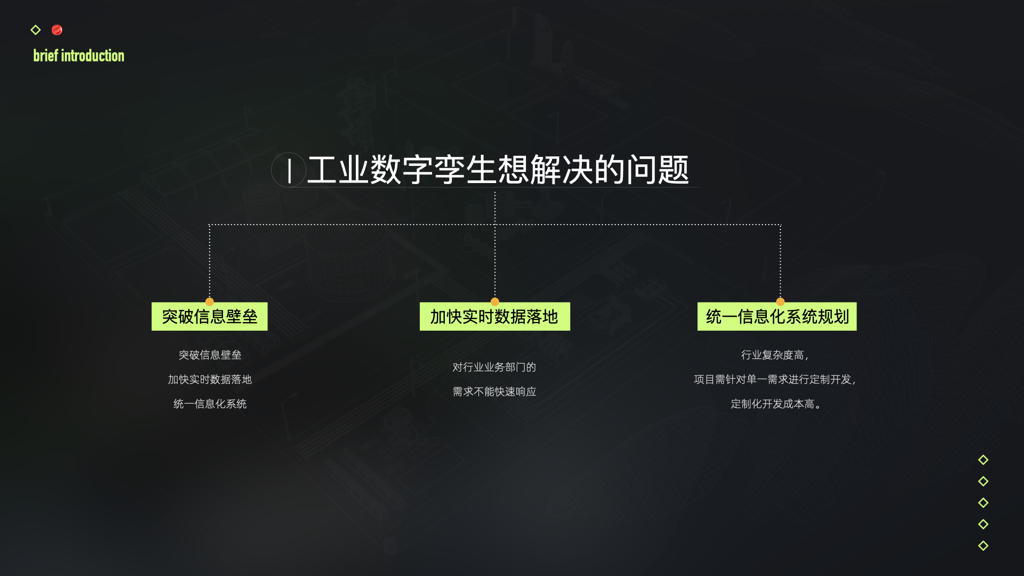

数字孪生中设计想解决的问题:

以上,我们的产品可通过物联网技术达到预测设备故障、实现安全监控的能力;利用大数据、机器学习技术实现销量预测及工业智能化生产,提高产能。利用数据化映射物理实体的数字孪生技术对工业众多领域产生颠覆性影响,工业大脑以“数字化、智能化、标准化”为发展方向,通过三维可视化建模、虚拟仿真、等先进技术实现物理空间与数字空间的交互映射,融合共生。建设覆盖工厂全生命周期的智慧工厂数字孪生体平台,创新的管理思路和管控体系,加速工业企业进行数字化转型和升级。

为了让大家更好的理解,并且让DTC向外秀肌肉及展示能力,我们做了一个能力脚本;

三、工业数字孪生中景能力简述:

上述得知,我们的产品能力的业务价值及设计价值有以下四点:产销协同、多端预警、智能推优、智能产线搭建;为体现上述价值,我们沉淀了海量的工业产品化组件及模型,来做为设计支撑;

四、工业数字孪生整体介绍视频:

简而言之:

Saas端-「产销协同」「多端预警」:

Paas端-1.「智能推优」:

2.「智能产线搭建」:

在设计行业模型库过程中,我们深入车间及客户现场,调取通用性较大的机械,模拟大量工业真实模型,用于智能产线搭建,例:

模型初步上线效果(一期):

五、技术能力

在产品上我们推陈出新,在视觉还原上我们也逐步效果落地,目前所有的大屏,我们通过探索Blender(C4D)+Substance Painter, 找到PBR多通道贴入的手段(通道:Base color\Metallic\Roughness\Normal\Emissive\Ambient Occlusion..),并利用DataV的3D引擎进行线上高度还原,完美的解决了透明度和反射等相关的真实还原问题,Blender的eevee引擎实时渲染从理论上说WebGL都能还原,完善的GLTF/PBR节点工作流可以为设计师和开发提供一个三维产品对齐的创作环境;

整个工作流为:建模—展UV—赋材质/贴图—烘焙—线上使用;

另外,最新发布的C4D Subscription22订阅版,支持直接导出线上可用的GLTF格式文件及动画,大大减少了同学学习新软件的成本,工作流持续探索中~

C4D是目前大部分视觉设计师必备的工具之一,覆盖率广, 包含建模、动画、渲染(离线渲染)、角色、粒子以及新增的插画等模块,可以说Maxon CINEMA 4D提供了一个完整的3D创作平台。在营销设计,图形设计,动态设计,角色设计等被广泛使用,所以打通C4D为入口的webgl图形工作流是整个数字孪生线上还原必不可少的一环.

所以我们为了落地行业数字孪生,寻求了以上两条工作流路径,为客户提供多触点、全智能的舒适线上环境.

最后,给大家看一下我们物理仿真到数字孪生的演进过程吧,除了saas端自动生成的现场大屏外,我们逐渐在工业大脑产品侧也加入了孪生模型的能力,为客户提供各端一体化的需求,令其真正拥有一款开箱即用的产品,并通过数字孪生,设计手法把复杂的能力以数据可视化+真实物理场景渲染(PBR)的形式展现出来,大大加快了企业数字化转型的脚步.

六、最后

客户界面进行交互时,他们需要立即知道内容的表达含义。设计中的每个项目如果都需要努力解码。那么,客户解码UI所需的时间越长,对他们的可用性就越差,工业设计小组从1.0的数据映射到4.0的数字孪生,就是在精炼复杂数据,直观表达数据,拉近和客户“沟通”的过程;

助力打造智能工厂的同时,工业大脑也在无限降低工厂接入门槛。提供平台能力让没有技术能力的企业也可以变成智能工厂并创造了可量化的商业价值。例如,盾安风电运维成本降低30%,帮助天和光能A品率提升7%,锅炉燃烧煤耗量节省了2.6%……

综上,设计阶段的数据孪生,主要包括:数字模型设计、物理仿真设计两大方向,设计工具包含但不限于C4D、Blender、Substance Painter、CAD、Rhino等等…在该阶段,虚拟设计方式大大可视了产品运维的过程展现,实现设计优化预判的能力,增强了设计师在行业优化过程中的不可替代性.

原文:https://mp.weixin.qq.com/s/9lu3t2KCZFo_QwRH6Z8tzQ

既然来了,说些什么?